Choisir un système haute pression avancé pour un tour à poupée mobile nécessite une analyse technique approfondie de l’ensemble de l’installation, qui va au-delà des simples paramètres de base tels que la pression et le débit, et inclut des aspects pratiques et opérationnels ayant un impact direct sur l’efficacité globale.

Voici 5 aspects clés à connaître et à évaluer avant d’acheter un système haute pression, afin de sélectionner une solution réellement adaptée au tour et au processus de production.

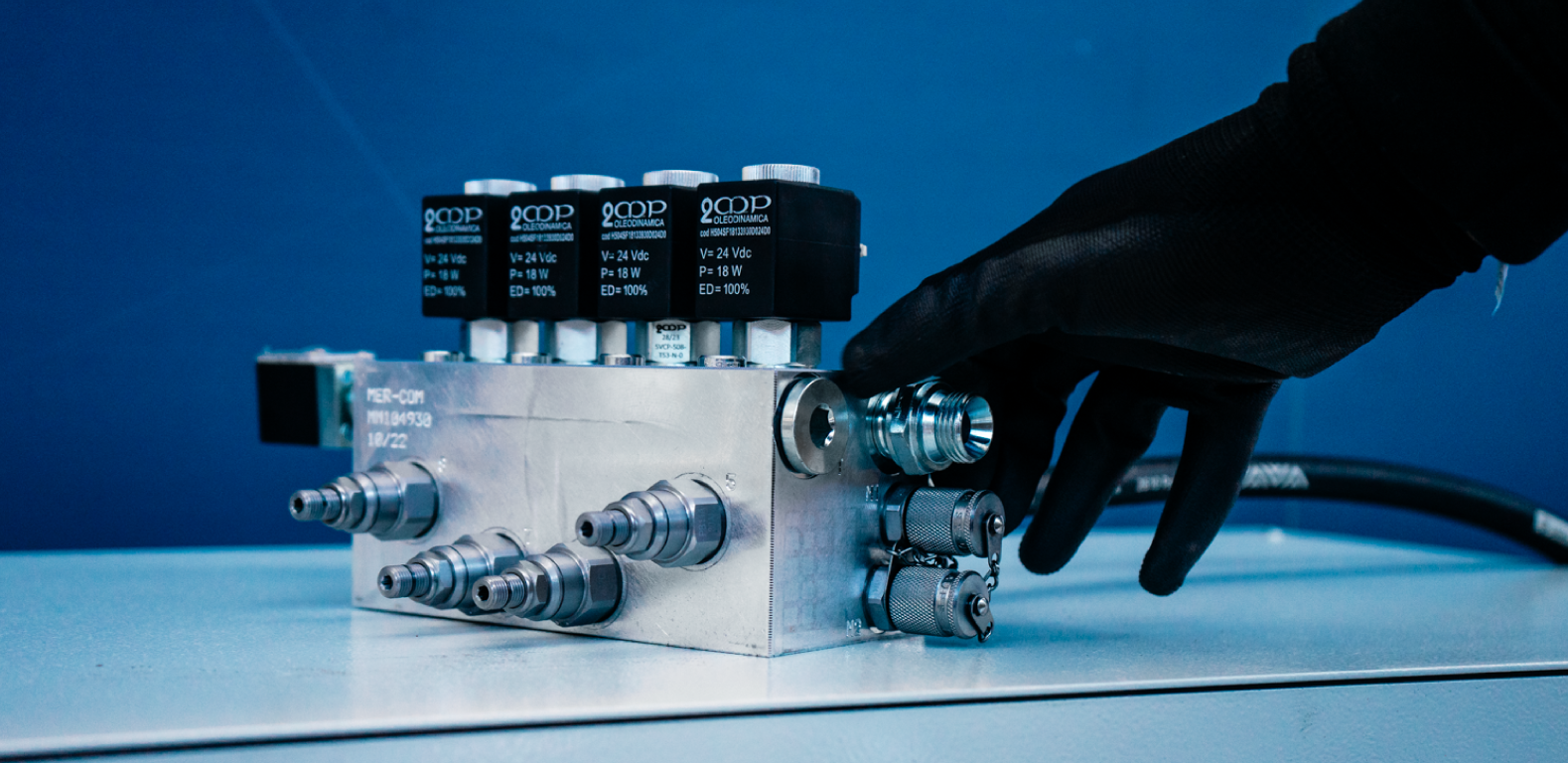

1. Flexibilité dans la configuration des pressions de sortie

Dans de nombreuses opérations d’usinage, il est nécessaire de gérer des outils nécessitant des pressions différentes au cours d’un même cycle de travail, ou d’assurer un lavage à basse pression. Un système haute pression véritablement efficace doit donc permettre des pressions de sortie diversifiées.

La présence de valves de réduction dédiées facilite l’ajustement de la pression pour chaque utilité, garantissant une flexibilité opérationnelle maximale.

2. Efficacité énergétique

Un aspect de plus en plus important dans le choix d’un système haute pression avancé est l’efficacité énergétique. Les solutions les plus évoluées sont particulièrement attentives à la consommation d’énergie et conçues pour fournir uniquement la quantité de fluide requise par le tour, évitant les gaspillages et réduisant la génération de chaleur.

Bien qu’elles nécessitent un investissement initial plus élevé, ces solutions réduisent considérablement la consommation et les coûts d’exploitation, garantissant un retour sur investissement rapide et un impact positif sur la durabilité globale de l’installation.

3. Temps d’activation

Un système haute pression efficace doit garantir que le liquide de coupe est immédiatement disponible, sans temps d’attente pour la mise en pression du circuit. Si la pression requise n’est pas atteinte instantanément, l’opérateur est contraint d’allumer l’unité à l’avance ou de retarder le début de l’usinage, ce qui entraîne une perte de temps et d’énergie.

Les solutions les plus avancées garantissent la disponibilité immédiate du fluide pressurisé, toujours prêt à l’emploi lorsque le cycle d’usinage l’exige, réduisant ainsi les temps d’arrêt et augmentant l’efficacité globale.

4. Fréquence et complexité de la maintenance

Le système haute pression doit être conçu pour minimiser la fréquence et la complexité des opérations de maintenance. Plusieurs éléments font la différence en termes de praticité et de continuité.

La présence de deux étapes de filtration, par exemple, empêche la surcharge des filtres et prolonge leur durée de vie — alors que les solutions à étape unique nécessitent des interventions plus fréquentes. De plus, la configuration duplex, avec filtres parallèles et système de dérivation, permet un remplacement sans interrompre le processus de filtration.

Le type de filtre utilisé joue également un rôle important : les cartouches avec une grande surface filtrante améliorent la longévité du système, tandis que les solutions auto-nettoyantes réduisent encore la fréquence des interventions, bien qu’elles nécessitent des cycles de maintenance plus exigeants.

L’intégration d’un réservoir de liquide de coupe filtré dédié à l’intérieur de l’unité haute pression simplifie les opérations et réduit les besoins de maintenance par rapport aux systèmes sans réservoir ou avec filtration partielle.

Enfin, les systèmes haute pression entièrement équipés de capteurs surveillent de manière autonome l’état des filtres et avertissent sur le panneau opérateur lorsqu’un remplacement ou un nettoyage est nécessaire, éliminant ainsi les contrôles manuels et évitant les arrêts imprévus.

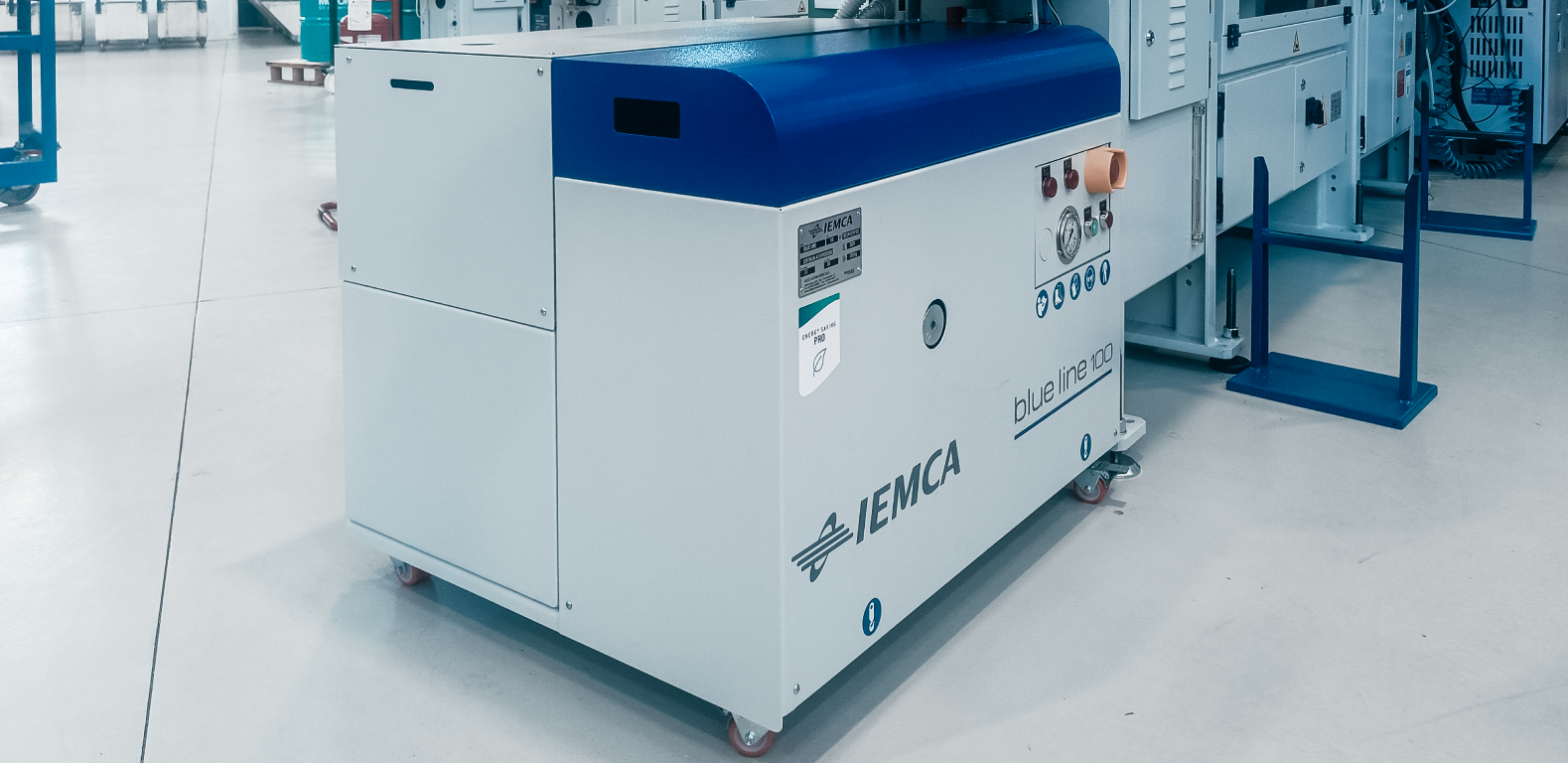

5. Encombrement et positionnement dans l’atelier

Outre l’encombrement global, il est essentiel de vérifier dans quelle mesure le système haute pression permet une flexibilité dans la définition de la disposition.

Une unité compacte et correctement dimensionnée peut, par exemple, être installée sous le chargeur de barres.

La possibilité de positionner l’unité sans contraintes par rapport à la machine-outil est un avantage supplémentaire. Les solutions haute pression avancées, équipées d’une pompe de transfert et d’un réservoir de liquide propre, peuvent également être placées à distance du tour, offrant une plus grande flexibilité dans l’organisation de l’espace de production.

Découvrez les systèmes haute pression IEMCA conçus pour votre tour à poupée mobile →

L’intégration d’un système haute pression avec votre tour à poupée mobile peut faire une différence significative en termes de durée de vie des outils, de qualité des pièces finies, de vitesse d’usinage et, plus généralement, de productivité globale.

Cependant, le choix d’un système haute pression ne peut pas se baser uniquement sur la pression et le débit : il est essentiel de prendre en compte également la flexibilité dans la configuration des pressions de sortie, l’efficacité énergétique, les temps d’activation, la fréquence et la complexité de la maintenance, l’encombrement et le degré de flexibilité de la disposition. Seule une analyse complète permet d’identifier la solution la plus adaptée et véritablement avantageuse pour la production.

Contactez IEMCA pour identifier le système haute pression le mieux adapté à vos besoins de production et amener votre atelier à un niveau supérieur d’efficacité.